Introduzione

Selezione della macchina per il riciclo della plastica: si parte dalla specifica di vendita, non dal catalogo. Se definite flusso in ingresso, specifica richiesta e finestra operativa, la catena di macchine necessaria diventa in genere chiara.

Questa pagina si concentra sui punti decisionali che influenzano rischio di commissioning, accettazione del prodotto e costo totale di possesso nelle plant nordamericane.

Step 1: definire il flusso in ingresso come un ingegnere

Molti progetti di “macchina sbagliata” sono progetti di “feedstock sconosciuto”.

- Polimero/i: singola resina vs mix.

- Forma: rigidi, film, fibre, schiume, purgings, lumps, tubi, fusti, ecc.

- Contaminazione: metalli, vetro, sabbia/grit, organico, carta, etichette, umidità, oli.

- Rischi off-spec: PVC nel PET, plastiche nere, film multistrato, strati metallizzati.

- Condizione di ricezione: sfuso, balle, casse o bulk; densità balle se applicabile.

Se non potete quantificare contaminazione e variabilità, pianificate prove e mantenete utilities come [SPEC_NEEDED].

Step 2: definire cosa vendete (forma output e test di accettazione)

Scegliete la forma output in base a come il cliente processa il materiale, poi progettate a ritroso.

- Regrind / scaglie: spesso vendute a compounder o trasformatori con filtrazione interna.

- Scaglie lavate: vendute quando contaminazione e odore devono essere controllati prima dell’estrusione.

- Pellet: venduti quando il buyer richiede feeding consistente, MFI stabile e limiti di contaminazione più stretti.

Scrivete i test di accettazione (es. metodo umidità, metodo contaminazione, metodo MFI, check odore). Senza test, nascono dispute durante il commissioning.

Step 3: scegliere i blocchi di processo (poi dimensionare)

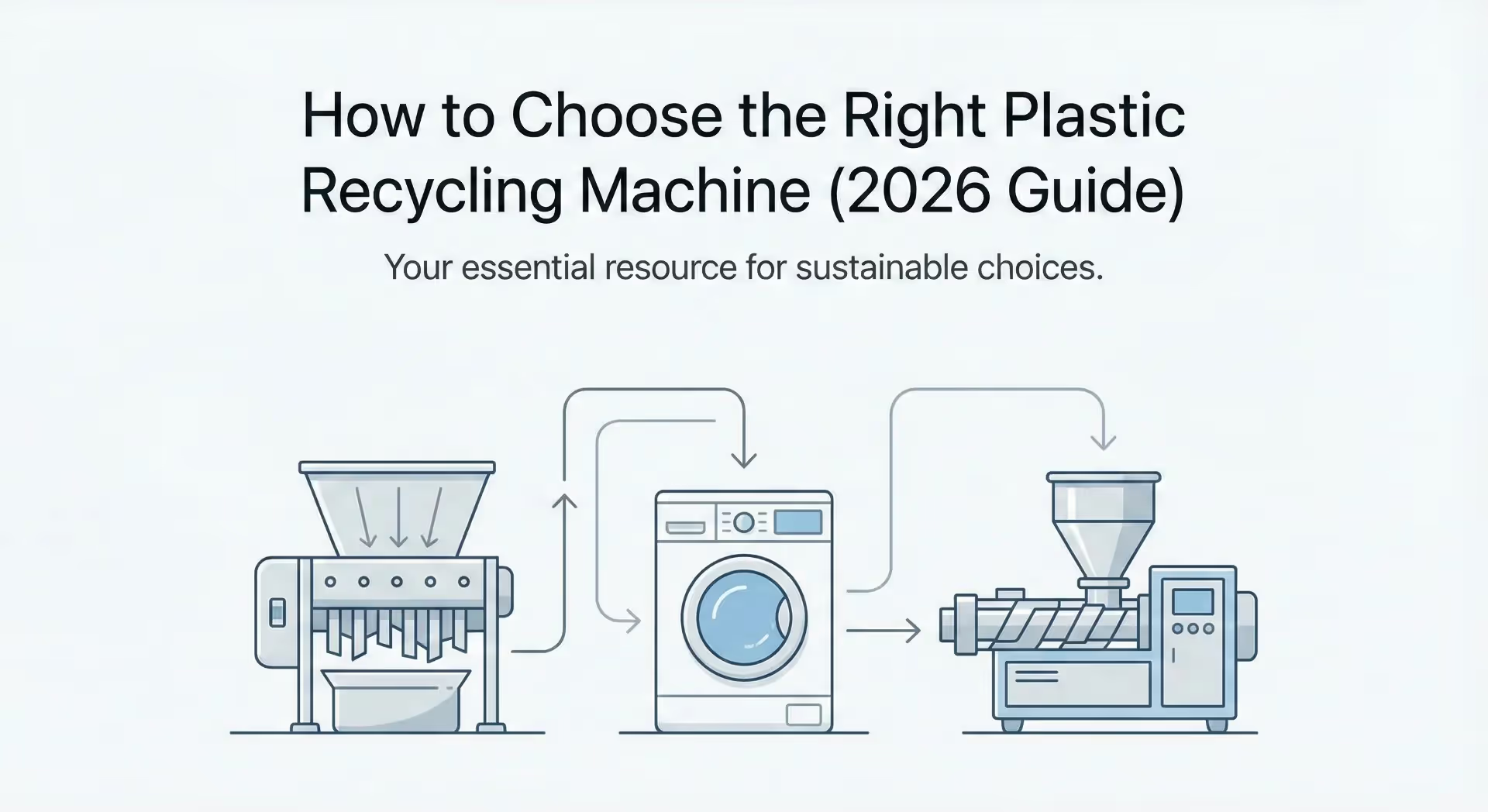

Una “macchina per il riciclo della plastica” è una linea composta da blocchi. Scegliete i blocchi in base ai vincoli e dimensionate ciascun blocco a throughput e uptime.

Flussi tipici e catene macchine

| Flusso materiale | Vincolo principale | Blocchi tipici | Focus verifica buyer |

|---|---|---|---|

| Bottiglie PET (post-consumo) | Rischio PVC, etichette/colle, controllo umidità | Apertura balle + sorting → granulazione umida → separazione etichette → sink/float → hot wash (se necessario) → drying → estrusione/filtrazione opzionale | Stabilità rimozione contaminanti su run lunghi; controllo circuito acqua; metodo misura umidità |

| Rigidi HDPE/PP (post-consumo) | Organico e grit guidano odore e usura | Shred/granula → lavaggio (frizione + sink/float) → disidratazione/drying → estrusione/filtrazione opzionale | Piano usura per grit; piano odore; filtrazione coerente con contaminazione |

| Film PE/PP (post-consumo) | Avvolgimento, bassa densità, ritenzione acqua | Apertura balle → taglio → lavaggio/separazione → pressa/squeezer → densificazione/compattazione → estrusione/degasaggio/filtrazione → pelletizzazione | Stabilità flusso massa verso estrusore; disidratazione; trend pressione fuso e tempi cambio filtri |

| Scarti post-industriali (runners, purgings puliti) | Fuso consistente e filtrazione | Riduzione dimensionale (se necessario) → estrusione/filtrazione → pelletizzazione | Consistenza alimentazione; approccio filtrazione; qualità pellet stabile a portata target |

Step 4: utilities e layout (numeri mancanti = rischio)

La scelta migliore è vincolata da building e utilities.

- Potenza installata e carico tipico: [SPEC_NEEDED]

- Ricircolo acqua e reintegro (se lavaggio): [SPEC_NEEDED]

- Acqua calda/vapore (se hot wash): [SPEC_NEEDED]

- Aria compressa (se utilizzata): [SPEC_NEEDED]

- Limiti scarico reflui e gestione fanghi: [SPEC_NEEDED]

- Dimensioni edificio e carichi a pavimento: [SPEC_NEEDED]

Step 5: usura, manutenzione e uptime reale

La linea più economica su carta può diventare la più costosa quando considerate usura lame, usura pompe e frequenza eventi filtrazione.

- Taglio: lame, griglie, portacoltelli, cuscinetti e tenute rotore.

- Lavaggio: palette/liner frictor, camicie pompa, liner vasche.

- Estrusione: usura vite/cilindro, screen pack, piastra filiera, lame pelletizzazione.

Chiedere una lista ricambi critici per uptime con lead time. “Ricambi disponibili” senza tempi è un rischio schedule.

Step 6: qualifica fornitore (cosa pretendere)

- Piano prove: vostro feedstock, vostri test e durata necessaria per dimostrare stabilità.

- Documentazione linea: PFD, P&ID, schemi elettrici e lista I/O chiara.

- Sicurezza: concetto protezioni, interlock, punti lockout, accessi manutenzione.

- Service: scope commissioning, training, supporto remoto e tempi risposta.

Per applicazioni food-contact, allineate presto la documentazione attesa nel processo di review FDA. [1][2]

Repolyx fornisce spesso una checklist di commissioning che collega le metriche a punti di campionamento e metodi, per ridurre dispute.

Soluzioni ad Alte Prestazioni per Ogni Fase

Dai trituratori pesanti alle linee di pellettizzazione di precisione, esplora attrezzature progettate per efficienza e longevità.

Vedi Attrezzature RepolyxIn Repolyx, ci concentriamo sulla fornitura di soluzioni distinte su misura per le tue specifiche esigenze materiali. Valutando fattori come tipo di materiale, capacità ed efficienza energetica, puoi assicurarti attrezzature che serviranno bene la tua azienda per gli anni a venire.