Introduction

Choix d’une machine de recyclage du plastique : partez de la spécification de vente, pas du catalogue. Si vous définissez le flux entrant, la qualité attendue et la fenêtre d’exploitation, la chaîne d’équipements nécessaire devient généralement claire.

Cette page se concentre sur les décisions qui impactent le risque de mise en route, l’acceptation produit et le coût total de possession en Amérique du Nord.

Étape 1 : définir le flux entrant comme un ingénieur

Beaucoup de projets “mauvaise machine” sont des projets “matière inconnue”.

- Polymère(s) : mono-résine ou mélange.

- Forme : rigides, film, fibres, mousse, purges, blocs, tuyaux, fûts, etc.

- Contaminations : métaux, verre, sable/gravier, organiques, papier, étiquettes, humidité, huiles.

- Risques hors spéc : PVC dans PET, plastiques noirs, film multicouches, couches métallisées.

- Réception : vrac, balles, caisses, big bags ; densité de balles si applicable.

Si vous ne pouvez pas quantifier contamination et variabilité, planifiez des essais et gardez les utilités en [SPEC_NEEDED].

Étape 2 : définir ce que vous vendez (forme et tests d’acceptation)

Choisissez la forme de sortie selon le procédé client, puis remontez la chaîne.

- Broyat / paillettes : souvent vendu à des compounders ou transformateurs avec filtration interne.

- Paillettes lavées : vendu quand contamination et odeur doivent être maîtrisées avant extrusion.

- Granulés : vendu quand l’acheteur exige une alimentation régulière, un MFI stable et des limites de contamination plus strictes.

Notez les tests d’acceptation (ex. méthode humidité, méthode contamination, méthode MFI, évaluation odeur). Sans tests définis, les litiges arrivent en mise en route.

Étape 3 : choisir les blocs de process (puis dimensionner)

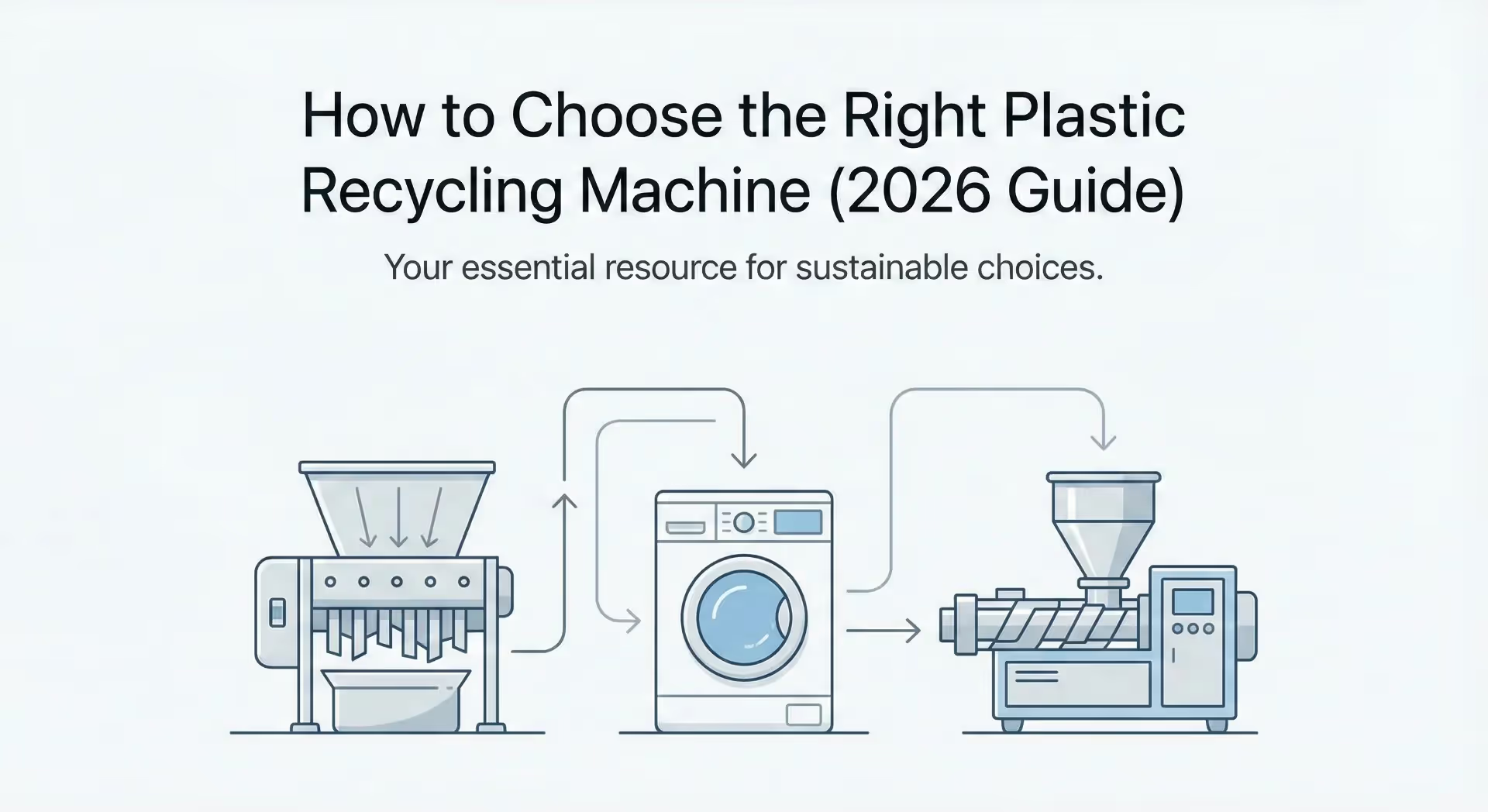

Une “machine de recyclage du plastique” est une ligne composée de blocs. Choisissez les blocs selon les contraintes, puis dimensionnez chaque bloc à votre débit et disponibilité.

Flux typiques et chaînes d’équipements

| Flux matière | Contrainte principale | Blocs typiques | Point de vérification |

|---|---|---|---|

| Bouteilles PET (post-consommation) | Risque PVC, étiquettes/colles, humidité | Ouverture balles + tri → granulation humide → séparation étiquettes → sink/float → lavage à chaud (si besoin) → séchage → extrusion/filtration optionnelle | Stabilité d’épuration en continu ; pilotage boucle eau ; méthode de mesure humidité |

| Rigides HDPE/PP (post-consommation) | Organiques et sable pilotent odeur et usure | Déchiquetage/granulation → lavage (friction + sink/float) → égouttage/séchage → extrusion/filtration optionnelle | Stratégie usure sable ; plan odeur ; filtration alignée à la contamination |

| Film PE/PP (post-consommation) | Enroulement, faible densité, rétention d’eau | Ouverture balles → coupe → lavage/séparation → presse/squeezer → densification → extrusion/dégazage/filtration → granulation | Stabilité débit massique extrudeuse ; égouttage ; tendance pression de fusion et temps de changement filtres |

| Chutes industrielles (carottes propres, purges) | Fusion stable et filtration | Réduction de taille (si besoin) → extrusion/filtration → granulation | Stabilité d’alimentation ; approche filtration ; qualité stable au débit cible |

Étape 4 : utilités et implantation (l’absence de chiffres est un risque)

Votre choix est contraint par bâtiment et utilités.

- Puissance installée et charge typique : [SPEC_NEEDED]

- Recirculation et appoint d’eau (si lavage) : [SPEC_NEEDED]

- Eau chaude/vapeur (si lavage à chaud) : [SPEC_NEEDED]

- Air comprimé (si besoin) : [SPEC_NEEDED]

- Limites de rejet et gestion des boues : [SPEC_NEEDED]

- Longueur/largeur/hauteur et charges au sol : [SPEC_NEEDED]

Étape 5 : pièces d’usure, maintenance et disponibilité

La ligne la moins chère peut devenir la plus coûteuse une fois l’usure (couteaux, pompes) et les événements de filtration intégrés.

- Coupe : couteaux, grilles, porte-couteaux, roulements, joints rotor.

- Lavage : palettes/chemises laveuse friction, chemises de pompes, protections de cuves.

- Extrusion : vis/cylindre, packs de filtres, plaque filière, couteaux de granulation.

Demandez la liste des pièces critiques et les délais. “Pièces disponibles” sans délai est un risque planning.

Étape 6 : qualification fournisseur (à exiger par écrit)

- Plan d’essais : votre matière, vos tests d’acceptation, durée nécessaire pour prouver la stabilité.

- Dossier ligne : PFD, P&ID, schémas électriques, liste I/O claire.

- Sécurité : carters, interverrouillages, points de consignation, accès maintenance.

- Service : périmètre mise en route, formation, support à distance, délais de réponse.

Si vous visez le contact alimentaire, alignez tôt la documentation attendue dans le processus FDA sur les plastiques recyclés. [1][2]

Repolyx formalise souvent une checklist de mise en route qui relie chaque métrique à un point d’échantillonnage et une méthode, pour réduire les litiges.

Solutions Haute Performance pour Chaque Étape

Des broyeurs robustes aux lignes de granulation de précision, explorez des équipements conçus pour l'efficacité et la longévité.

Voir les Équipements RepolyxChez Repolyx, nous nous concentrons sur la fourniture de solutions distinctes adaptées à vos besoins spécifiques en matériaux. En pesant des facteurs tels que le type de matériau, la capacité et l’efficacité énergétique, vous pouvez sécuriser un équipement qui servira bien votre entreprise pour les années à venir.