Introductie

Selectie van een plasticrecyclingmachine begint bij uw verkoopspecificatie, niet bij de machinecatalogus. Als u de invoerstroom, de vereiste outputspecificatie en het bedrijfsvenster vastlegt, wordt de juiste keten van apparatuur meestal duidelijk.

Deze pagina richt zich op beslispunten die commissioning-risico, productacceptatie en total cost of ownership in Noord-Amerikaanse plants beïnvloeden.

Stap 1: Definieer de invoerstroom als een engineer

Veel “verkeerde machine” projecten zijn in feite “onbekende invoer” projecten.

- Polymeer(s): één resin vs. gemengde stroom.

- Vorm: rigids, folie, vezel, schuim, purgings, lumps, buizen, vaten, enz.

- Vervuiling: metalen, glas, zand/grit, organisch, papier, labels, vocht, oliën.

- Off-spec risico: PVC in PET, zwart plastic, multilayer folie, gemetalliseerde lagen.

- Aanvoerconditie: los, in balen, in dozen of bulk; typische baledichtheid indien van toepassing.

Als u vervuiling en variatie niet kunt kwantificeren, plan dan trials en houd utilities als [SPEC_NEEDED].

Stap 2: Definieer wat u verkoopt (vorm en acceptatietests)

Kies de outputvorm op basis van hoe uw klant het materiaal verwerkt, en ontwerp daarna terug.

- Regrind / vlokken: vaak verkocht aan compounders of verwerkers met eigen filtratie.

- Gewassen vlokken: verkocht wanneer vervuiling en geur vóór extrusie beheerst moeten worden.

- Pellets: verkocht wanneer de koper consistente voeding, stabiele MFI en strengere contaminatielimieten vraagt.

Leg acceptatietests vast (bijv. vochtmethode, contaminatiemethode, MFI-methode, geurcheck). Zonder tests ontstaan discussies tijdens commissioning.

Stap 3: Kies de juiste procesblokken (en dimensioneer daarna)

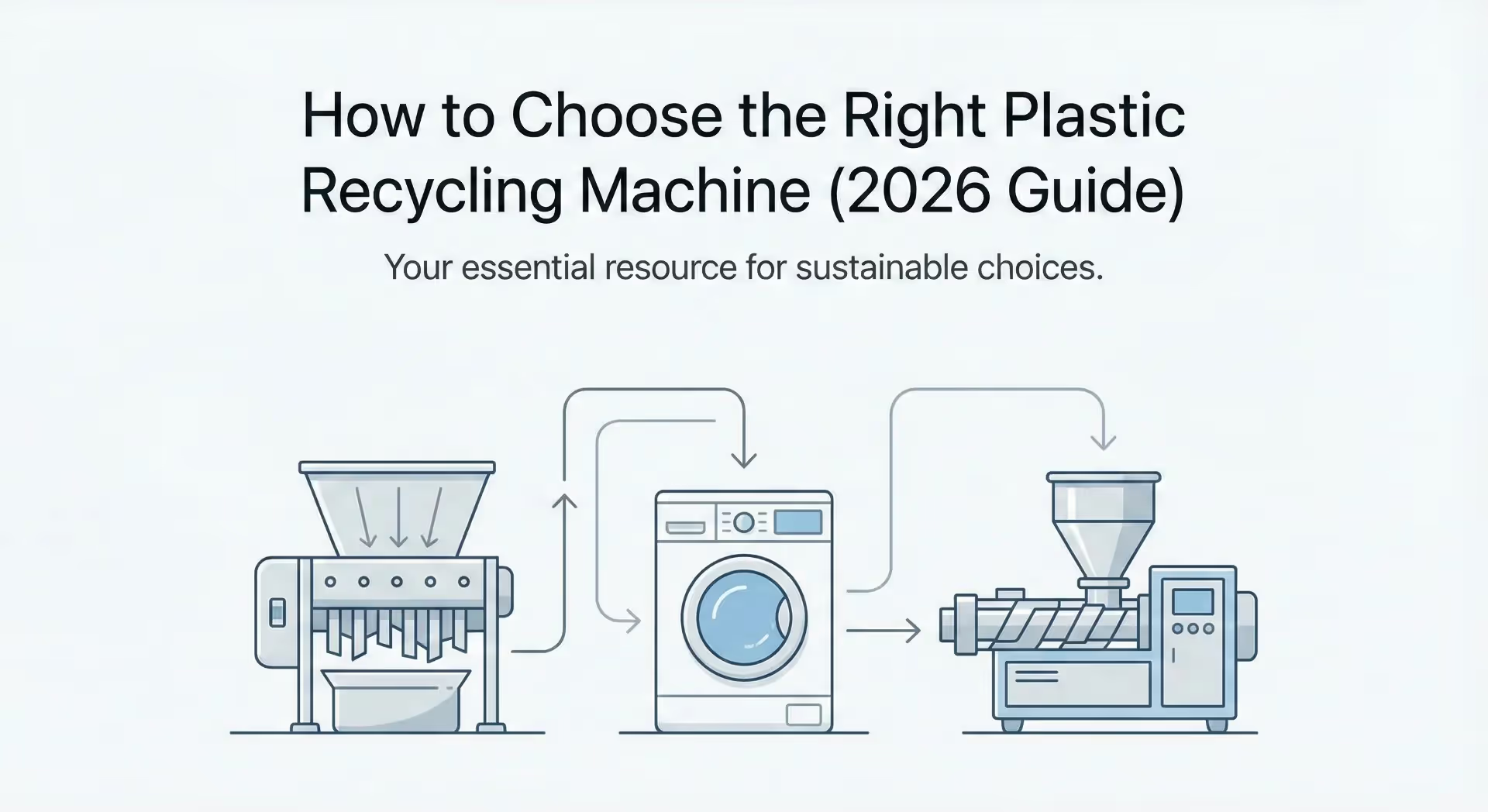

Een “plasticrecyclingmachine” is een lijn van procesblokken. Kies blokken op basis van constraints en dimensioneer elk blok op throughput en gewenste uptime.

Typische materiaalstromen en ketens

| Materiaalstroom | Hoofdconstraint | Typische procesblokken | Focus voor de koper |

|---|---|---|---|

| PET-flessen (post-consumer) | PVC-risico, labels/lijm, vochtcontrole | Bale-openen + sorteren → nat granuleren → etiketscheiding → zink-drijf → heetwassen (waar nodig) → drogen → optioneel extrusie/filtratie | Stabiliteit van contaminatieverwijdering in lange runs; waterkringloopregeling; vochtmeetmethode |

| HDPE/PP rigids (post-consumer) | Organics en grit bepalen geur en slijtage | Shredden/granuleren → wassen (frictie + zink-drijf) → ontwateren/drogen → optioneel extrusie/filtratie | Slijtageplan voor grit; geurplan; filtratie passend bij vervuiling |

| PE/PP-folie (post-consumer) | Wrap, lage bulkdichtheid, waterretentie | Bale-openen → snijden → wassen/scheiden → pers/squeezer → densificatie/compactie → extrusie/ontgassing/filtratie → pelletiseren | Mass flow stabiliteit naar extruder; ontwateringsprestatie; smeltdruktrend en zeefwisseltijd |

| Post-industrieel scrap (schone runners, purgings) | Consistente smelt en filtratie | Verkleinen (indien nodig) → extrusie/filtratie → pelletiseren | Voedingsconsistentie; filtratie-aanpak; pelletkwaliteit stabiel op target rate |

Stap 4: Utilities en footprint (ontbrekende cijfers = risico)

Uw beste keuze wordt begrensd door gebouw en utilities.

- Geïnstalleerd vermogen en typische belasting: [SPEC_NEEDED]

- Watercirculatie en bijvuldebiet (bij wassen): [SPEC_NEEDED]

- Heet water/stoom (bij heetwassen): [SPEC_NEEDED]

- Perslucht (indien gebruikt): [SPEC_NEEDED]

- Afvalwaterlimieten en slibafhandeling: [SPEC_NEEDED]

- Gebouw L/B/H en vloerbelasting: [SPEC_NEEDED]

Stap 5: Slijtdelen, onderhoud en uptime in de praktijk

De laagste CAPEX kan de hoogste kosten opleveren wanneer u mes-, pomp- en filterevents meeneemt.

- Snijden: messen, zeven, meshouders, lagers en rotorafdichtingen.

- Wassen: frictiewasserpaddles/liners, pompbussen en tankliners.

- Extrusie: schroef- en cilinderslijtage, screen packs, matrijsplaat, pelletiseermessen.

Vraag om een uptime-kritische spare parts-lijst met levertijden. “Spares beschikbaar” zonder levertijden is een planningsrisico.

Stap 6: Leverancierskwalificatie (wat u schriftelijk wilt)

- Trialplan: uw invoer, uw acceptatietests en de benodigde runtijd om stabiliteit te bewijzen.

- Lijndocumentatie: PFD, P&ID’s, elektrische schema’s en een duidelijke I/O-lijst.

- Veiligheid: guard concept, interlocks, lockout-punten en onderhoudstoegang.

- Service: commissioning-scope, trainingsscope, remote support en responstijden.

Voor food-contact toepassingen is het verstandig vroeg te alignen op de documentatie die in het FDA-reviewproces wordt verwacht. [1][2]

Repolyx koppelt acceptatiemetrics in commissioning vaak aan een sampling point en testmethode om discussies na start-up te beperken.

Hoogwaardige Oplossingen voor Elke Fase

Van zware shredders tot precisie pelletiseerlijnen, ontdek apparatuur die is ontworpen voor efficiëntie en levensduur.

Bekijk Repolyx ApparatuurBij Repolyx richten we ons op het leveren van onderscheidende oplossingen die zijn afgestemd op uw specifieke materiaalbehoeften. Door factoren zoals materiaaltype, capaciteit en energie-efficiëntie af te wegen, kunt u apparatuur veiligstellen die uw bedrijf jarenlang goed van dienst zal zijn.